Раздел 5. От ремесла к мануфактуре

«Кузнец без клещей, что без рук»

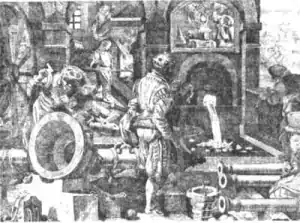

Горное дело и металлургия

Если в ремесленный период преобладало получение железа непосредственно из железной руды сыродутным способом, то для мануфактурной ступени характерно расчленение металлургического производства на выплавку чугуна (доменный процесс), чугунолитейное дело (отливку готовых изделий из чугуна), передел чугуна на железо с дальнейшей его обработкой. При этом в ряде местностей сохранялся и старый сыродутный способ получения железа.

В XV-XVIII вв. во всех европейских странах наблюдается рост размеров доменных печей и использование более разнообразных, чем прежде, сортов железных руд. Руда перед плавкой подвергалась обработке — обогащению, т. е. сортировалась, дробилась и промывалась для удаления пустой породы.

В Европе домны, как правило, работали на древесном топливе. Для получения чугуна нужного качества добавляли особые вещества — флюсы.

Наиболее крупные германские домны в середине XVIII в. обычно имели высоту 7,0-7,5 м, французские и шведские — 7,5-8,0 м. Размеры уральских древесно-угольных домен были более значительны. Во второй половине XVIII в. их высота составляла от 10,5 до 13,0 м, а поперечник — до 4,0 м. Производительность лучших уральских доменных печей превосходила в то время производительность крупнейших английских домен, работавших на коксе. 1 Однако будущее было за печами, в которых использовалось минеральное топливо.

1 Koкc — твердый пористый продукт, получаемый путем спекания каменного (так называемого коксового) угля в специальных печах при температуре 1000 °С.

На железоделательных заводах (или в соответствующих цехах металлургических предприятий, объединявших выплавку чугуна и выделку железа) в одном или последовательно в двух кричных горнах чугун переделывался на железо. Получаемая при этом крица — губчатый ком раскаленного железа, пропитанный шлаками, — извлекалась из горна и подвергалась обжиму под вододействующими и ручными молотами. Болванка железа шла в дальнейшую обработку и путем различных кузнечных и прокатных операций превращалась в сортовое железо. Если чугун использовался для отливок, то это делалось либо путем использования жидкого металла, получаемого из домны, либо после вторичной плавки чугунных болванок.

Существовало несколько типов вододействуюших молотов. С XVII в. начали также распространяться прокатные устройства, приводимые в движение водой.

Сталь применялась чрезвычайно редко, лишь для мелких инструментов и дорогого оружия. Ее изготовляли ремесленными методами, с передачей по наследству «секреток». Существовало три способа изготовления стали: в кричных горнах путем передела особых сортов чугуна; поверхностным науглероживанием железных изделий (цементацией) в специальных печах и плавкой металла в тиглях (литая сталь).

В медеплавильном производстве применялось последовательно несколько горнов, в которых из руд сначала добывалась неочищенная медь в сплаве и соединении с другими веществами, а затем — чистая медь. Из меди выделывались различные сплавы: бронза, латунь, колокольный металл, металл для подшипников и т. д.

В России в XVIII в. получила большое развитие выплавка цветных и драгоценных металлов из полиметаллических руд на Урале и Алтае. С 40-х годов XVIII в., когда стало разрабатываться Змеиногорское месторождение, добыча серебра стала основой алтайского горного дела. Важнейшим сереброплавильным заводом на Алтае был Барнаульский завод. В 1751 г. на нем действовало 14 водяных колес. Они обслуживали 8 пар воздуходувных мехов, 2 молота, 2 мельничных постава для размола зерна, одну толчею и одну «пильную мельницу», т. е. всего 22 рабочих механизма. Первое использование Ползуновым силы пара в производственных целях также было организовано на Барнаульском заводе.

Металлообработка. Токарное и сверлильное дело

В мануфактурный период изготовление металлических инструментов и деталей механизмов продолжали производить вручную. Непрерывный рост применения черных, цветных и драгоценных металлов сделал необходимым усовершенствование техники металлообработки. Токарный станок, возникший в свое время как универсальный механизм для выточки изделий из дерева, кости и других материалов, находит все большее применение в металлообработке.

Начиная с XVI в. быстрыми темпами идет совершенствование токарных станков с ручным и ножным приводами для вытачивания сложных фигурных изделий, нарезки винтов и т. д.

Токарные станки конца XVII в. имели уже особый резцедержатель, который мы можем рассматривать как зачаток суппорта. Дальнейшее усовершенствование этой важнейшей детали, заменяющей человеческую руку (прежде державшую инструмент при работе у станка), явилось заслугой талантливых русских мастеров первой четверти XVIII в., и прежде всего А.К. Нартова — «личного токаря» Петра I.

Использование сверлильных установок с водяным приводом начинается с первой половины XVI в. Их применяли в основном при производстве бронзовых и чугунных артиллерийских орудий. Однако использование процессов сверления и рассверловки отнюдь не ограничивалось военным производством. Потребность в металлических цилиндрах насосов, паровых машин и поршневых воздуходувок стала причиной появления мощных вододействующих сверлильных станов.

В 1713 г. швейцарец Жан Мариц-старший сконструировал новый вертикальный сверлильный стан. Его сын Мариц-младший, работавший во Франции, а также другие французские инженеры применили в производстве (40-е годы XVIII в.) усовершенствованный горизонтальный сверлильный стан.

Литейное дело

Очень большое значение в промышленности европейских стран приобрело литейное дело: во-первых, литье бронзы и других медных сплавов, во-вторых, литье чугуна.

В России с XV в. существовала отливка как колоколов, так и артиллерийских орудий. В 30-х гг. XVI столетия в Москве было отлито два больших колокола — в 500 и 1000 пудов. Знаменитый «литёц» Андрей Чохов (первое упоминание о нем относится к 60-м гг. XVI в.), много десятилетий занимавшийся отливкой пушек и колоколов, создал целую школу искусных литейщиков. Во второй половине XVII в. при царе Алексее Михайловиче лили колокола весьма значительных размеров, отличавшиеся мелодичным звоном и высокохудожественным оформлением.

Крупнейший из них, отлитый в 1654 г., весил 8 тыс. пудов (130 т). Во время пожара 1701 г. колокол был поврежден и «пребыл безгласен». В 1730 г. замечательным московским мастерам-литейщикам Ивану Моторину и его сыну Михаилу была поручена переливка этого колокола. Отливка из четырех литейных печей, расположенных вокруг литейной ямы, началась в 1731 г. и закончилась в 1735 г. Моторины отлили колокол весом около 195 т, высотой 6 м и диаметром 6 м. Этот замечательный образец русского монументального художественного литья, восхищающий сейчас посетителей Кремля, стал известен как «Царь-колокол».

Вопросы и задания:

1. Подготовьте сообщение о государевом токаре А.К. Нартове.

2. Опишите организацию сверлильного дела, сделайте выводы о значении совершенствования сверлильной техники в металлообработке.

3. Чем знаменит А. Чохов? При затруднении обратитесь к тексту страницы и к дополнительной литературе.

4. Существует мнение, что Царь-колокол — шедевр колокольного дела. Согласитесь или опровергните это мнение.