Раздел 7. Техника индустриальной цивилизации

Металлургия и металлообработка

Металлургия

Если конец XIX — начало XX в. называли «эпохой пара, железа и угля», то пришедший следом за ним новый этап технического развития все в большей мере становится эпохой электричества, стали и нефти. Машины для промышленного производства изготовлялись в основном из стали и отчасти из чугуна. Другим столь же ненасытным потребителем черных металлов был железнодорожный транспорт. Наконец, третьим, и особенно щедрым заказчиком, на которого, в отличие от первых двух, почти не влияли экономические кризисы, была военная промышленность.

Металлургическая техника сделала огромный скачок как в доменном процессе, так и в переработке чугуна. Был усовершенствован мартеновский процесс.

Наряду с мартеновским и бессемеровским способами производства стали в 1878 г. английскими изобретателями С.Дж. Томасом и П. Джилкристом был введен новый метод получения литой стали путем передела фосфористых сортов чугуна в конверторе с огнеупорной футеровкой — так называемый томасовский способ. С 70-х годов XIX в. по 1900 г. выпуск стали в мире увеличился почти в семнадцать раз, причем непрерывно обгонял выплавку чугуна. Значительная часть стали производилась не из чугуна, а из металлического скрапа (лома), в огромных количествах накапливавшегося в промышленно развитых странах.

Запросы военной промышленности, машиностроения и инструментального дела подталкивали к упорному научному поиску. Исследовались свойства и разрабатывались способы получения высококачественной и легированной: углеродистой, кремнистой, никелевой, марганцевой, хромистой, вольфрамовой и других сталей, а также различных ферросплавов (сплавов железа с другими элементами).

В 1898 г. американцами Тейлором и Уайтом была изобретена сталь, сохранявшая режущие свойства при повышенных скоростях резания. Применение резцов из быстрорежущей стали дало возможность увеличить скорость резания в пять раз. Повышению твердости и износостойкости режущих инструментов способствовало изобретение твердых сплавов, в состав которых входили молибден, хром, вольфрам, кремний, марганец. В 1907 г. Э. Хейнсом (Англия) был запатентован твердый слав из литых карбидов — сталлит.

Необходимость выработки новых сортов высококачественной, легированной стали и ферросплавов, с одной стороны, и успехи электротехники — с другой, привели к созданию электрометаллургии.

В 70-х годах XIX в. немецкий химик Вернер Сименс сконструировал электрическую дуговую печь, которую можно было использовать для варки стали. Дальнейшее совершенствование дуговых печей (1890 г.) связано с именами русского инженера Н.Г. Славянова и французского химика А. Муассана. Последний в 1892 г. создал дуговую электропечь, получившую широкое применение в химической и металлургической промышленности. Затем (в конце 90-х годов) были введены дуговые печи П. Эру (Франция), Э. Стассано (Италия) и других изобретателей. В 1902-1906 гг. появились индукционные электропечи.

В 1886-1888 гг. почти одновременно американцем Ч. Холлом и французом П. Эру был разработан электролитический способ получения алюминия, что явилось предпосылкой для более широкого использования этого металла. В заявках изобретателей на получение патентов не содержалось точного описания этого способа. Поэтому поиски в данном направлении продолжались, и в 1892 г. канадец Вильсон предпринял попытку разработать неэлектролитический процесс производства алюминия с использованием кальция вместо натрия. Сплавляя в электролитической печи известняк и уголь, Вильсон открыл карбид кальция, который при взаимодействии с водой образует ацетилен, широко применяющийся при сварке и резке металлов, а также для получения уксусной кислоты, ацетона и т. д.

В годы Первой мировой войны немецкий изобретатель А. Вильм получил дюралюминий (дюраль) — сплав алюминия с небольшими добавками меди, магния и марганца, по механическим свойствам близкий к стали.

В 1883 г. электролиз расплавленной среды был применен и для получения магния. Значительно усовершенствовались способы производства меди. Русский инженер Н.А. Иосса в начале 80-х годов предложил применять обработку медных слитков в бессемеровском конверторе. Работы по получению меди из штейнов (сплав сульфида меди с сульфидом железа) в конверторах продолжил русский инженер А.А. Ауэрбах. В дальнейшем бессемерование штейнов распространилось во многих странах. Еще в 1826 г. П.Г. Соболевский и В.В. Любарский разработали метод прессования и спекания платинового порошка. Это было рождением порошковой металлургии. В конце XIX — начале XX в. порошковая металлургия получила новое развитие: был разработан способ изготовления из вольфрамового порошка нитей накала для осветительных ламп, который во всем мире применяется и сегодня.

В 1909 г. была высказана мысль о возможности применения пористых металлокерамических материалов и изделий, однако в промышленности использование фильтров и пористых подшипников началось лишь в конце 20-х годов XX в.

В 1913-1914 гг. на бельгийском заводе в Угре-Мари впервые было применено в доменной плавке обогащенное кислородное дутье. В 30-е годы оно прочно вошло в мировую практику. Систематическое использование обогащенного кислородного дутья в мартеновском производстве стали относится к 50-м годам XX в.

Дальнейшее развитие металлургии связано с автоматизацией процесса получения металла, а также с разработкой способов выплавки специальных сортов стали (инструментальной, нержавеющей и т. д.).

В конце XX в. стала активно разрабатываться новая технология получения сплавов с эффектом памяти формы (металлы с «памятью»). Лидерами в разработке и использовании TiNi-сплавов (сплав никелида и титана) являются российские ученые. Эти сплавы нашли применение в космической технике, медицине, энергетике, сельском хозяйстве, машиностроении и др.

Техника литейного производства

В конце XIX — начале XX столетия в связи с увеличением потребности в литье расширилось применение шахтных чугунолитейных печей с дутьем — вагранок, позволявших в течение нескольких дней обеспечивать непрерывный процесс производства чугуна.

Взамен медленной формовки, при которой глиняная неразборная модель готовилась на каждую отливку, стали применять быструю формовку с помощью разъемных опок и моделей. Этот способ оказался более производительным, хотя и осуществлялся вручную.

На смену ручной формовке пришли формовочные машины (прессы, пескоструйные приборы и т. д.), позволившие не только механизировать литейные цехи, но и создавать механизированные литейные заводы (например, предприятия Вестингауза в CШA и др.).

По объему литейного производства главенствующее положение занимали США, Германия и Англия. Россия находилась на четвертом месте в мире, но вместе с тем здесь имелись отдельные литейные цехи по производству крупносерийных и массовых партий изделий, например литейные цехи Люберецкого завода сельскохозяйственного машиностроения и Подольского завода швейных машин («Зингер»). На этих предприятиях организация технологического процесса не уступала западноевропейским и американским заводам. На литейных предприятиях и в цехах трудились высококвалифицированные рабочие и мастера. Русские литейщики внесли большой вклад в развитие мирового литейного производства. Формовщик Путиловского завода Н.В. Мельников в 1899 г. впервые отлил стальной прокатный валок массой около 30 т. В 1900 г. на Всемирной выставке в Париже получил высокую награду ажурный литой чугунный павильон производства Каслинского завода художественного литья. В 1946 г. металлургия пополнилась процессом непрерывной разливки стали.

Расплавленную сталь подают в ковше, слив которого закрыт стопором. Стопор поднимают, и струя стали течет в водоохлаждаемый кристаллизатор, где сталь остывает. Слиток подается вниз и режется на заготовки. Пока стопор поднят и слиток вытягивается из кристаллизатора, процесс разливки стали не прекращается.

Техника кузнечного производства

В XX столетии основное место среди орудий кузнечного производства стали занимать паровые молоты и гидравлические прессы. Заготовки для изготовления поковок нагревались в специальных горнах. Долгое время применялся каменный горн с боковым дутьем. В конце XIX в. появились чугунные горны с нижним дутьем усовершенствованного типа, позволявшие регулировать силу огня в зависимости от размеров заготовок. Это имело большое значение при крупносерийном и массовом производстве.

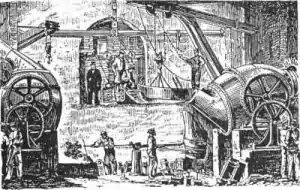

Нагретые в горнах заготовки поступали в кузницу. Самыми распространенными ковочными инструментами в это время были паровые молоты, различные системы которых (Несмита, Моррисона, Конди и др.) отличались друг от друга способом парораспределения, станиной, устройством парового цилиндра и т. д. Наибольшее распространение получил паровой молот Дж. Несмита, сконструированный еще в 1839 г. и впоследствии усовершенствованный. Вначале строились небольшие молоты, однако в дальнейшем их масса увеличивалась.

На Мотовилихинском (Пермском) и Обуховском заводах, а также на предприятии Круппа в Вестфалии в 1870—1873 гг. были сооружены 50-тонные паровые молоты. Особенно замечателен был мотовилихинский молот, построенный по проекту инженера Н.В. Воронцова. В 1873 г. был отлит шабот 1 этого молота массой 650 т. Большая действующая модель его демонстрировалась в том же году на Венской всемирной выставке. По тем временам этот молот был совершенной высокомеханизированной конструкцией, сочетавшей в себе огромную мощь с простотой управления и эксплуатации. Позднее в Западной Европе сооружались и более мощные паровые молоты, как, например, в 1891 г. в США.

1 Шабот — стальное литое основание нижней части молота, воспринимающее ударную нагрузку.

Однако работа тяжелых молотов вызывала сотрясение зданий, требовала массивных фундаментов, громоздких шаботов, вызывала деформацию заготовок, затрудняла использование контрольно-измерительных приборов и механизацию вспомогательных работ.

С 1885-1886 гг. на производствах начали устанавливать гидравлические прессы. Преимущества прессов состояли в простоте действия, независимости давления от толщины поковки, точности обжатия, возможности изготовления изделий из чугуна. Их недостаток — тихоходность — делал нерентабельным использование прессов при изготовлении мелких и средних поковок, для которых применяли паровые молоты. Гидравлические прессы использовались в основном для ковки крупных слитков.

Для изготовления изделий, требующих точности, в крупносерийном и массовом производстве стала применяться штамповка. Штампы, состоявшие из двух частей — матрицы и пуансона, делали на сверлильных, токарных, фрезерных и рас точных станках. Производительность штамповки была в 8-10 раз выше ковки.

Производство проката

После освоения бессемеровского процесса выплавки стали, позволившего получать слитки массой в 1 т и более, в технологии прокатного производства произошли значительные сдвиги. На металлургических заводах появились более производительные прокатные станы — трио (трехвалковые прокатные станы) — с усовершенствованными подъемными столами для подачи слитка из нижней на верхнюю пару валков. Использовали также двухвалковые (дуо) и четырехвалковые прокатные станы (последние — для мелкого сортового железа и проволоки). Все прокатные станы приводились в действие паровыми машинами.

С 70-х годов XIX столетия в связи с бурным развитием железнодорожного транспорта возрос спрос на стальные рельсы. В России первый сталерельсовый завод был построен в 1874 г. промышленником Н.И. Путиловым. К концу XIX в. был налажен выпуск труб и листового железа. Совершенствовалась и технология прокатки броневого листа. Большой известностью пользовался бронепрокатный стан завода Круппа в Эссене, на котором можно было катать плиту свыше 8 м длиной и 3 м шириной. В России броня изготовлялась на Обуховском и Колпинском заводах под Петербургом.

В конце XIX — начале XX в. прокатные станы, приводимые в действие паровыми машинами, были электрифицированы. В 1897 г. в Германии на прокатном стане впервые был применен электродвигатель. К этому же времени относится строительство первых блюмингов — прокатных станов для обжатия стальных слитков квадратного сечения и начало использования непрерывных прокатных станов. Интересно отметить, что все эти технические разработки применяются и в настоящее время.

Сварка металлов

До 80-х годов XIX в. господствующим способом соединения металлов была кузнечная, или горновая, сварка. Она заключалась в нагреве изделий в горне и проковке их в месте соединения. Однако примитивные способы соединения металлов уже не удовлетворяли возросшим потребностям крупного машинного производства и развивающегося транспорта. Необходимо было найти эффективные способы соединения металлов, позволявшие быстро и дешево не только производить новые машины, но и ремонтировать вышедшие из строя.

Такой способ соединения, а также резки металлов предложил русский изобретатель Н.Н. Бенардос. В 1882 г. он разработал и практически применил для сварки металлов электрическую дугу, которая возбуждалась между угольным электродом и изделием. Бенардос разработал различные технологии электродуговой сварки: встык, внахлест, заклепками и контактную точечную сварку. Последний способ сварки он назвал «электрогефест» (в честь Гефеста — древнегреческого бога огня и кузнечного дела).

В 1898 г. инженер Н.Г. Славянов усовершенствовал способ дуговой электросварки Бенардоса. Вместо угольного электрода он применил способ горячей сварки металлическим электродом. С именем Н.Г. Славянова связано изобретение и широкое использование первых в мире электросварочных автоматов, нашедших широкое признание не только в России, но и за ее пределами.

Использование дуговой электросварки значительно повысило производительность труда, уменьшило массу изделий, позволило ремонтировать детали машин, ранее не поддававшиеся ремонту. Существенное достоинство этого способа состояло в возможности вести ремонтные работы без разборки машин. Дуговая электросварка обеспечивала герметичность получаемого шва, необходимого при строительстве кораблей, паровых котлов, трубопроводов и т. д. Однако дуговая электросварка имела и свои недостатки, главный из которых низкая прочность сварных швов.

В конце XIX в. для сварки стыков рельсов и концов электрических проводов стала применяться термитная сварка. В ней для нагрева использовались порошкообразные горючие смеси алюминия или магния с железной окалиной — термиты.

В начале XX в. французские ученые и инженеры разработали способ ацетилено-кислородной сварки. С помощью газовой сварки в то время можно было получить сварные швы более высокой прочности, чем при электродуговой. Портативность и невысокая стоимость сварочной аппаратуры обеспечили этому способу широкое распространение.

Вопросы и задания:

1. Почему XX в. среди других названий именуют «веком стали»? Согласны ли вы с таким определением?

2. Опишите суть кислородно-конвертерного способа получения металла.

3. Какие перспективы открывает изобретение металла с «памятью»?

4. Укажите основные способы обработки металла, применяемые в XX в. Один из них опишите подробно.