Раздел 7. Техника индустриальной цивилизации

Текстильная промышленность и традиционные ремесла

Текстильное производство

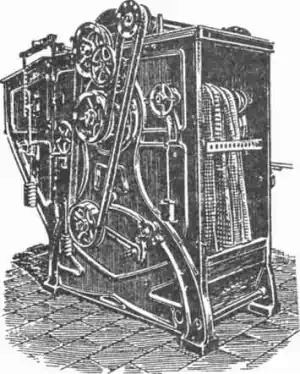

Во второй половине XIX в. развивается и совершенствуется механическое прядение. Появляются специализированные машины для обработки хлопка, шерсти, шелка, вторичного шерстяного сырья, льна, пеньки, джута, искусственного шелка и даже кокосового волокна. К созданным в этот период относятся гребнечесальные, вытяжные, проглаживающие, раскладочные и другие машины, механизировавшие различные операции прядильного производства.

В 1857-1861 гг. немецкий инженер Э. Гесснер изобрел ремешковый делитель «ватки» 1 для прядения различного вида сырья, что позволяло разделить пряжу на сто отдельных ниточек для переработки в тонкопрядильных машинах. В 1870 г. была разработана автоматическая кольцепрядильная машина непрерывного действия.

1 Ватка (или прочес) — слой рыхлого волокна, собранного в ленту (ровницу).

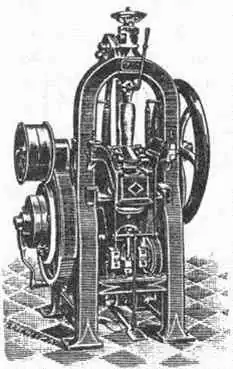

В ткацкий станок Э. Картрайта было внесено множество усовершенствований, что повысило его надежность и производительность. Появились многочелночные (многовальные) ткацкие станки.

В конце XIX — начале XX в. были созданы ткацкие станки с автоматической сменой челноков. Наиболее удачное решение проблемы автоматической смены шпули в челноке предложил англичанин Дж. Нортроп в 1890 г. Это нововведение позволяло одному рабочему обслуживать сразу двенадцать станков.

В начале XX в. появилось несколько конструкций бесчелночных станков, в которых уточная нить сматывалась с больших неподвижных деталей (паковок) и особыми механическими устройствами прокладывалась в зеве.

В 1769 г. английский изобретатель С. Уайз получил патент на первый механический кулирный станок 2 посту живший основой для создания целого семейства механических трикотажных станков. В начале XIX в. появились механические станки для основного трикотажного вязания.

2 Кулиром называлось петлеобразующее устройство для изготовления трикотажной основы.

В 1861 г. английский инженер А. Пэджет впервые построил одноголовочный трикотажный станок (рассчитанный на мелкое производство), на котором можно было сделать один или два предмета (чулка, носка). Самой производительной машиной для массового производства трикотажных изделий на больших фабриках явился станок Коттона, изготовленный в 1868 г. На нем можно было выделывать сразу 20-24 чулка. Производительность одного рабочего достигала 18-20 пар чулок за смену.

Трикотажные станки Пэджета и Коттона были рассчитаны на производство плоского трикотажа в виде полотна. Широкое применение круглых трикотажных станков относится ко второй половине XIX в.

В России первые трикотажные предприятия появились в конце XIX в. в виде кустарных производств. В 1913 г. таких предприятий насчитывалось немногим более 20 по всей стране.

Производство искусственного волокна началось с 1890 г., после того как в 1884 г. французский инженер И.Б. де Шардоне открыл метод получения нитрошелка.

В 1892-1895 гг. по методу английских ученых Ч. Кросса, Э. Бивена и К. Бизла началось производство искусственного шелка из вискозы. Получение искусственного волокна произвело на современников впечатление технического чуда. Из него изготовляли чулки, вязаные изделия, шелковый трикотаж, обивочную ткань и т. д. В 1913 г. было налажено производство ацетатного шелка.

Кожевенно-обувная промышленность

В 70-90-е годы XIX в. кожевенно-обувная отрасль в связи с внедрением новых индустриальных методов претерпела существенные изменения. В 1880-1890 гг. стал применяться ускоренный способ дубления кожи солями хрома, вытеснивший примитивную архаичную выделку с помощью растительных дубильных веществ.

Механизация обувного производства началась еще с 50-х годов, когда были созданы первые обувные швейные машины Блэка (1858), затем Ч. Гудьера и Макэ (1862, США). Таким образом, к концу XIX в. весь технологический цикл производства обуви был полностью механизирован. Специализированные механизмы стали выполнять практически все операции обувного производства.

Производство стекла

До конца XIX в. стекло вырабатывалось вручную, его качество зависело от мастерства и опыта стеклодува. В 1870 г. Сименсу удалось построить первую практически пригодную стеклоплавильную печь с ванной, а в 1884 г. он усовершенствовал ее, сделав универсальной, со свободным развитием пламени.

В 1890 г. американский изобретатель М.Д. Оуэнс создал машину, которая выпускала за сутки 25 тыс. бутылок. С этого времени в США, Англии и некоторых других странах в производстве стекла стали применять машины. В 1905 г. был пущен первый автомат для выпуска бутылок.

В 1908 г. союз фабрикантов бутылочного производства купил патент Оуэнса за 12 млн марок. Однако этот союз приобрел патент не для того, чтобы строить машины. Покупкой патента на бутылочную машину капиталисты стремились воспрепятствовать механизации этой трудоемкой и вредной отрасли производства. Ручное производство бутылок было выгодно союзу, так как бутылок не хватало и их можно было, как и прежде, продавать по высокой цене.

Несмотря на противодействие, спустя некоторое время бутылочные автоматы все-таки появляются на стекольных заводах. Благодаря машинам Оуэнса за несколько лет стеклоделие изменилось сильнее, чем за прежние пять тысячелетий.

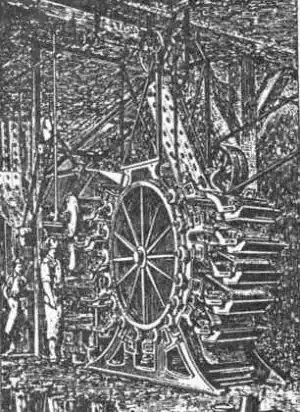

В это же время было механизировано производство оконного стекла. В 1894- 1906 гг. рабочий-изобретатель Люберс и управляющий стекольным заводом Чемберс разработали первый механический способ изготовления листового стекла и построили стекольную машину. Из расплавленного стекла на высоту 13 м эта машина поднимала стеклянную полую колонну — цилиндр диаметром около 1 м. Эту громаду массой 300 кг опускали затем на козлы, разрезали на куски и расплавляли в плоские листы.

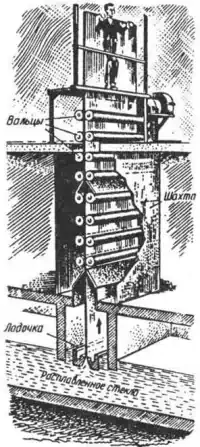

В начале XX в. бельгийский изобретатель Фурко сконструировал стекольную машину, которая изготовляла непрерывную широкую и ровную ленту стекла. Действие машины Фурко было основано не на вытягивании, а на выдавливании стекла через щель — шамотную лодочку. 3 Особое устройство в машине — приманка — подхватывало выдавленное стекло и осторожно поднимало вверх — к вальцам. Производительность таких машин была очень высокой, некоторые из них обеспечивали движение ленты стекла со скоростью до 100 м/ч непрерывным потоком. Несмотря на свою простоту и высокую производительность, машина Фурко получила широкое распространение не сразу, а только после Первой мировой войны.

3 Шамот — обожженная до спекания огнеупорная глина.

Для получения зеркального стекла использовалось обыкновенное листовое стекло, которое шлифовалось и полировалось. Для этого в конце XIX в. были изобретены специальные шлифовальные и полировальные машины.

Раньше при изготовлении зеркал использовалась оловянная амальгама. 4

4 Амальгама — сплав, в состав которого в качестве одного из компонентов входит ртуть или раствор другого металла в ртути.

При этом часты были отравления работников ядовитыми парами ртути. Кроме того, зеркала, получаемые таким способом, давали бледное отражение. В начале 70-х годов XIX в. от амальгамы отказались. Был разработан способ восстановления раствора азотнокислого серебра путем воздействия на него аммиака и сегнетовой соли. Выделенное таким образом серебро тончайшей пленкой оседало на зеркальной поверхности стекла, после чего его покрывали слоем краски или лака, предохраняя от повреждения.

Вплоть до 80-х годов производство самого качественного, оптического, стекла было связано с именем швейцарского часовщика Гинана, изготовлявшего линзы практически без изъянов — пузырьков и свилей. Секрет изготовления таких линз, который Гинан и его потомки держали в тайне, удалось приобрести компаньону его сына — Бонтану, который с 1898 г. стал производить оптическое стекло в Англии.

Конкуренты оптического стекла Гинана появились только в конце XIX в. Немецкий физик Э. Аббе совместно с химиком Ф.О. Шоттом открыл большое количество составов оптических стекол. На базе созданного в 1881 г. К.Ф. Цейсом завода в Йене (Германия) Шотт разработал технологию изготовления оптического стекла с заранее заданными свойствами — в зависимости от назначения линз.

К началу XX в. производство оптического стекла для изготовления фотоаппаратов, биноклей, подзорных труб, микроскопов и телескопов было сосредоточено на трех заводах во Франции, Германии и Англии. Рецепты и технология изготовления стекла на этих заводах были засекречены.

В России оптическое стекло до Первой мировой войны не производилось. Только с началом войны Россия как союзница Англии и Франции смогла за 600 тыс. руб. золотом приобрести секрет варки оптического стекла у английского предпринимателя Ченса. Вскоре после этого первый цех оптического стекла открылся на Фарфоровом заводе в Петергофе.

Керамическая промышленность

Co второй половины XIX в. керамическая промышленность приобретает много технологических новшеств и усовершенствований. Индустриальное керамическое производство резко расширяет выпуск и ассортимент товарной технической, строительной и бытовой керамики. При этом художественное качество ее во многих случаях снижается.

С 60-х годов XIX в. при производстве кирпича начали применять машинную формовку. В это же время появляются глинообрабатывающие машины — бегуны, вальцы, глиномялки и ленточные прессы. Были внедрены специальные устройства — сушилки кирпича-сырца (ІІІаара, Меллера и др.). Для обжига сырца применяли кассельную печь, в которой горячие газы проходили к дымоходу горизонтально — между сложенными в печи кирпичами.

В 1858 г. немецкий инженер Ф. Гофман построил кольцевую обжиговую печь, состоящую из 14-18 отделений, в каждом из которых обжигалось до 10 тыс. кирпичей. Попеременно разжигая эти отделения, Гофман добился эффективного использования топлива, потребление которого таким образом сократилось на 75 %. С изобретением этой печи появилась возможность массового производства кирпича. Все позднейшие типы печей представляли собой лишь модификации печи Гофмана.

Деревообработка

В последней четверти XIX в. появились первые деревообрабатывающие станки с паровым двигателем и двигателем внутреннего сгорания. Машины для обработки дерева были построены по образцу машин для обработки металла, но с более низкими скоростями. Среди деревообрабатывающих станков различались лесопильные рамы, горизонтальные и балансирующие пилы, обрезные, фуговальные, строгальные, токарные, фрезерные, долбежные, сверлильные, шлифовальные и др. Гчутарные станки служили для изгибания древесины при изготовлении лыж, деталей гнутой мебели и т. п. В 1878 г. был создан автомат для художественной резьбы по дереву, который работал по принципу копировально-фрезерного станка.

Производство фанеры было связано с созданием специального лущильного станка. Впервые такой станок для среза тонкой древесной ленты (шпона) был изобретен в г. Ревеле в 1819 г. Промышленное применение принципа лущения для изготовления фанеры относится к концу XIX в. и связано с созданием немецкой фирмой «Флек» нового типа лущильного станка, существующего и сегодня. Этот станок давал непрерывную и ровную по толщине ленту, которую использовали для изготовления многослойной клееной фанеры.

В России фанеру стали производить в конце XIX в., и к началу XX в. здесь насчитывалось десять, а в 1914 г. уже сорок восемь фанерных заводов. За эти годы производство фанеры увеличилось с 60 до 250—300 тыс. м3. Русские фабриканты считались монополистами лондонского рынка, служившего мировым центром торговли фанерой. При этом на внутреннем рынке страны фанера почти не продавалась.

В XX в. появились комбинированные станки (имевшие несколько рабочих шпинделей с различными инструментами, используемыми попеременно как пильные, фрезерные, сверлильные и т. п.) и универсальные (имевшие лишь один рабочий шпиндель, на который по мере надобности насаживался тот или иной режущий инструмент). Склеечно-сборочные станки использовались для нанесения клеев, различные ваймы (струбцины, сжимы), щитосборочные станки и др. устройства были предназначены для сборки изделий. Были разработаны специальные отделочные машины для окраски, нанесения различных покрытий (защитных и декоративных) и полирования. Для формирования многослойной фанеры, древесных плит, древесных пластиков и для уплотнения древесины широко стали применяться прессы.

Вопросы и задания:

1. Составьте хронологическую таблицу «Прядение с древнейших времен до наших дней».

2. Предложите рекламные тексты, которые могли появиться в каталогах текстильного производства начала XX в. Опишите в них новые виды текстильного производства (трикотаж и изделия из него).

3. Какое значение для развития текстильной промышленности имело получение синтетических волокон?

4. Подготовьте описание бутылочной машины М.Д. Оуэнса.

5. В сказке А.С. Пушкина действовало говорящее зеркальце. Что могло бы рассказать зеркальце красавицы XX в. о своей истории?